Transmissão automática - os avanços da AISIN AW na fabricação de transmissões automáticas.

Como líder mundial na fabricação de transmissões automáticas, conduz os avanços do segmento automotivo

Fundada em 1969 como uma frabricante de transmisões automáticas (AT), a Aisin AW é uma subsidiária da Aisin Seiki e uma das seis principais empresas do Grupo Aisin. Em 1972, a Sisin AW desenvolveu a AT com 3 velocidades na configuração de motor dianteiro e tração traseira (FR). Desde então, continua desenvolvendo produtos que antecipam as tendências do mercado mundial. Em 2006, lançou a primeira transmissão automática com 8 velocidades tipo FR no mundo.

Também foi a primeira a lançar a AT com 8 velocidades na configuração de motor dianteiro e tração dianteira (FF) em 2012. Assim, a Aisim AW mantém a sua posição de liderança no setor como a maior fabricante de AT do mundo.

Em 2016, as vendas atingiram 1,2 trição de ienes, sendo a AT responsável por 90% desse volume de vendas. Aproximadamente 38% das ATs fabricadas pela Aisin AW são destinadas para o Grupo Toyota. O restante é fornecido para mais de 50 fabricantes de automóveis em 15 países diferentes.

Em 2012, a produção acumulada de AT chegou a superar 100 milhões de unidades. Como líder global no fornecimento de AT, a Aisin AW está atenta à mobilidade da próxima geração e avança no desenvolvimento de produtos eletrônicos.

Este esforço resultou no sucesso da produção em massa de um sistema híbrido em 2004, à frente de outros fabricantes. "Nós queremos criar um veículo que inspire o motoista e que poss ser dirigido quase intuitivamente."

Com tanto empenho, a Aisin AW continua a liderar o desenvolvimento de AT para atender e superar as expectativas do mercado.

O Centro Técnico da Aisin AW continua desenvolvendo tecnologias de nova geração

O Centro Técnico da Aisin AW apresenta um sistema de fabricação inovador que permite o campartilhamento de informações e a cooperação entre departamentos nas Divisões de Engenharia e Engenharia de Manufatura. Os departamentos de pesquisa e desenvolvimento eram antes separados por tipo de produto, como AT, transmissões continuamente variáveis (CVT) e unidades de transmissão híbridas.

Porém, desde a construção deste Centro Técnico em 2011, todos os departamentos envolvidos no desenvolvimento estão concentrados em um único local. O Centro tem aproximdadamente 3.000 funcionários empenhados em aumentar a capacidade de desenvolvimento técnico através de um sistema inovador que integra de forma abrangente todas as fases de desenvolvimento de novos produtos, desde o planejamento até a fabricação.

Nas instalações do Centro Técnico, a Aisin AW transmite o seu DNA para a próxima geração de inovadores, cumindo sua meta de manter uma rede humana ativa para o desenvolvimento contínuo de novos produtos.

O Centro Técnico da Aisin AW está bem preparado para o desenvolvimento de veículos elétricos (EVs). De acordo com Shinya Sugiura, gerente geral do Departamento de Engenharia de Ferramentas, da Divisão de Engenharia de Manufatura, "Está previsto o crescimento do uso de EVs e os países estão se preparando para implementar regulamentações mais rigorosas por volta de 2020. Como um fabricante líder de autopeças, também estamos nos preparando para isso". A Aisin AW iniciou o desenvolvimento de novos sistemas para entrar na era emergente dos EVs.

As fábricas de autopeças têm tantos obstáculos quanto peças

A Aisin AW fornece seus produtos para diversos fabricantes de automóveis no mundo todo, tendo como seu maior cliente, o Grupo Toyota. Os negócios com o Grupo Toyota estão relacionados à AT, que representa cerca de 40% das vendas totais da empresa.

Shinya Sugiura - Gerente geral, Departamento de Engenharia de Ferramentas, Divisão de Engenharia de Produção

A Aisin AW foi estabelecida como um empreendimento conjunto entre a Aisin Seiki e a fabricante americana de autopeças Borg Warner, que deu origem à letra "W" da Aisin AW. Desde então, a cultura americana está profundamente enraizada na empresa. Harumichi Nakagawa, gerente do Grupo 1 de Tecnologia de Ferramentas do Departamento de Engenharia de Ferramentas, diz: "Ainda podemos encontrar dimensões descritas em polegadas nos desenhos mais antigos".

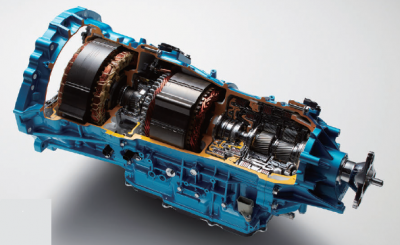

A AT é praticamente uma peça impercebptível aos motoristas e pouco conhecida pela maioria, embora seja uma peça essencial para o automóvel, assim como o motor. A AT é uma peça complexa e de alta precisão, formada por engrenagens planetárias e outras inúmeras engrenagens e componentes.

Os três materiais mais usadoas na fabricação de transmissões são o alumínio para o revestimento, o aço para engrenagens e eixos, e o ferro fundido para bomba de óleo e carcaça do difeencial. Cada peça possui características únicas e apresenta diferentes desafios na fabricação. Cada unidade de AT é constituída de milhares de componentes que se encaixam perfeitamente, permitindo que o véiculo se movimente de forma suave e silenciosa. O projeto e desenvolvimento de AT, que é composto de inúmeras peças, envolve diferentes equipes de engenharia. Mesmo com os inevitáveis embates entre os profissionais, o processo de fabricação AT continua avançando. A produção de cada unidade de AT passa por inúmeras etapas, um processo tão minucioso e rigoroso, quanto o número de componentes.

Harumichi Nakagawa - Gerente de grupo, Grupo 1 do Departamento de Departamento de Engenharia de Ferramentas, Departamento de Engenharia de Produção

De acordo com Shogo Itoh do Departamento de Compras de Materiais e Equipamentos: "Depois do motor, a transmissão é a peça mais cara de qualquer carro. Sua função é conectar o motor e o motorista; e quanto mais luxuoso o veículo, mais silencioso deve ser o seu movimento. Há 20 anos, as ATs eram unidades simples com 3 velocidades. Para introduzir o maior número possível de engrenagens dentro de um espaço limitado, cada componente deve ser usinado com alta precisão, muito além do nível exigido há alguns anos. Isto exige ferramentas de corte que proporcionem o máximo desempenho e qualidade".

A grande dificuldade na fabricação de AT é garantir que todos os dentes das engrenagens obedeçam às rigorosas tolerâncias determinadas no projeto. Para garantir o sucesso, os fabricantes AT e os fornecedores de ferramentas, como a Mitsubishi Materials, trabalham em estreita colaboração para criar novos métodos de usinagem e desenvolver novas ferramentas de corte.

A usinagem é o processo decisivo na eficiência de combustível e funcionamento silencioso

Existem muitos processo na fabricação de AT. Shinya Sugiura diz que: "A usinagem é o processo determinante na precisão da engrenagem, o coração da AT". Não é possível produzir uma AT ssem a usinagem de alta precisão, ou seja, a tecnologia de usinagem permite criar ATs que incorporam novo valor agregado. "A usinagem determina a precisão do componente, que é decisivo no desempenho da AT. Então, podemos dizer que a usinagem tem grande influência sobre o consumo de combustível e o funcionamento silencioso". afimra Naoto Hattori, líder de equipe do Grupo 1 do Departamento de Engenharia de Ferramentas.

Naoto Hattori - Líder de equipe, Grupo 1 do Departamento de Departamento de Engenharia de Ferramentas, Departamento de Engenharia de Produção

A escolha da ferramenta de corte ideal depende das propriedades do material usinado e da geometria desejada. As ferramentas podem ter diferentes materiais, geometrias, métodos de tratamento térmico e propriedades da cobertura. A combinação destas variáveis é quase infinita. "Ficamos muito felizes quando encontramos a combinação ideal, às vezes até incluindo as condições de refrigeração. Em geral, a solução de um gargalo no processo de usinagem leva a um aumento significativo da eficiência geral da produção. Sem dúvida, a tecnologia avançada de usinagem é um dos pilares da nossa capacidade técnica, o que também permite manter a alta qualidade dos produtos Aisin. A tecnologia avançada de usinagem é um dos nossos ativos fundamentais", diz Shogo Ito.

As brochas helicoidais de grande diâmetro são ferramentas de precisão frequentemente usadas na usinagem de engrenagens de At. Uma brocha pode ter milhares de "dentes", mas se um único dente apresentar defeito, a brocha é inteiramente descartada. Hattori deiz que: "Quando identificamos uma problema, é absolutamente essencial encontrar a causa do defeito". Segundo Nakagawa, "Estar envolvido na usinagem de engrenagens mudou significativamente a minha perspectiva. Eu passei a analisar os mecanismos por trás dos fenômenos que vemos no dia a dia, e isso mudou a maneira como eu vivo a minha vida. Um dos meus veteranos gostava de colecionar carros em miniatrua. Ele observava atentamente o tamanho e a posição dos motores e das transmissões e analisava como poderia aplicar suas observações à tecnologia autmotiva, ao equilíbrio de peso e ao desempenho de giro. Era eimpressionante como o seu interesse por brinquedos despertava essas análise. Com ele aprendi a importância de analisar os mecanismos e as causas, mesmo dos pequenos fenômenos".

Parceria para desenvolvimento da nova brocha helicoidal de grande diâmetro

Nos últimos anos, o uso do método "skiving" na usinagem de engrenagens planetárias tem crescido e se mostrado como um potencial substituto da brocha hecicoidal. Diante disso, a Aisin AW não podia ficar de braços cruzados, vendo o método de usinagem com a brocha helicoidal, que havia aperfeiçoado ao longo dos anos, tornar-se obsoleto e ser completamente substituído. Então, iniciou um projeto conjunto com a Mitsubishi Materials para desenvolver um novo tipo de brocha helicoidal. Este projeto buscava a melhoria significativa da produtividade e a redução de custos, muito além do que o método "skiving" podia oferecer.

Shogo Itoh - Grupo de Compras de Materiais Subsidiários, Departamento de Compras de Materiais e Equipamentos. Divisão de Compras

Sugiura revela por que escolheu a Mitsubishi Materials como parceria: "A sua postura desteminada diante dos desafios é impressionante. Eles estavam claramente decididos a desenvolver uma nova ferramenta em parceria conosco. Além disso, temos muito orgulho de ser pioneiros na implementação da brocha americana no Japão. Sentimos que era a nossa missão criar um novo futuro na usinagem com brochas e a Mitsubishi Materials era a parceria ideal para esse projeto, pela sua atitude positiva e resposta rápida".

O projeto conjunto para o desenvolvimento da nova "Brocha Helicoidal Inovadora" de grande diâmetro foi iniciado em 2013. "Terceiros raramente têm acesso à sua fábrica. Ainda assim, a Mitsubishi Materials permitiu que aompanhássemos todo o processo de fabricação das brochas. Nós compartilhamos informações sobre os desenhos e fundamentos de fabricação para implementar o projeto conjunto. Trabalhamos em estreita parceria com a equipe da Planta de Akashi da Mitsubishi Materials em busca de inovações para reduzir o custo de fabricação de AT. Nós nos instalamos em Akashi por vários dias para prosseguir com o desenvolvimento. Eu sou muito grato pela cooperação e hospitalidade da equipe de Akashi", conta Nakagawa.

Na Planta de Akashi, os engenheiros de ambas as empresas enfrentaram muitos embates, examinando desenhos em grande escala que chegavam a medir até 2 metros de comprimento. Em alguns momentos, essas discussões evoluíam para debates bastante acalorados. Na realidade, havia divergências sobre a melhor maneira de prosseguir com o desenvolvimento desde o início do projeto conjunto.

"Para este projeto, usamos o método de engenharia simultânea que empregamos na Aisin AW. Neste método, convocamos o maior número possível de equipes envolvidas nos processos pós-desenho para participarem da fase inicial do projeto. No entanto, é extremamente raro aplicarmos estes método com um parceiro externo. Esperávamos trabalhar junto com a Mitsubishi Materials neste projeto como companheiros de guerra lutando pela vitória", disse Sugiura. Ele continuou: "A chave para obter alta precisão era o estabelecimento da tecnologia de medição. Mas para isso, teríamos que superar os padrões convencionais da concorrência. Como a relação entre precisão e custo envolve um conflito de escolhas ("trade-off"), era extremamente difícil de encontrar um ponto de equilíbrio entre ambos. Mas tanto a Mitsubishi Materials quanto a Aisin AW continuaram empenhadas em superar este desafio e finalmente conseguiram alcançar resultados significativamente melhores em termos de precisão e de custos".

Tatsuya Nagaoka, seção de Desenvolvimento e Design, Fabricação de Ferramentas de Corte de Engrenagem, Planta de Akashi, Mitsubishi Materials Corporation

Nova "brocha helicoidal inovadora" com desempenho cinco vezes maior que a brocha convencional

Para o desenvolvimento da nova brocha helicoidal, foram implementados três conceitos: "design inovador, polimento inovador e tecnologia inovadora". O conceito de "design inovador" tem foco no aumento da vida útil da ferramenta; o conceito de "polimento inovador" busca a estabilização do processo de reafiação e a "tecnologia inovadora", o aumento da precisão de usinagem. Esses três concietos se concretizaram na nova brocha helicoidal inovadora.

"A brocha convencional precisava ser trocada diariamente, mas a nova brocha pode usinar por cinco dias seguidos. O tempo e a mão-de-obra necessários para substituir uma brocha são consideráveis, exigindo a parada da linha de produção por cerca de uma hora e meia a cada troca. Reduzindo a frequência de substituições, de uma troca diária para uma vez a cada cinco dias, a produtividade melhorou significativamente. A nova brocha helicoidal tem um desempenho tão superior, que o desenvolvimnto técnico do método 'skiving' até parece estar atrasado. (risos)

Na realidade, com o desempenho da brocha convencional, não seria necessário definir uma meta tão alta para o método 'skiving'. Porém, agora que o brochamento deu um salto na produtividade, precisamos reconsiderar o método 'skiving' desde o início para alcançar o desempenho obtido pela nova brocha. Esta nova brocha é inovadora até no sentido de ter causado influências positivas à nossa empresa. A broha helicoidal inovadora conquistou um grande reconhecimento dentro d aempresa, tendo recebido o Prêmio de Melhoria de Fabricação, um prêmio muito cobiçao na Aisin AW", disse Sugiura.

Manabu Kimura - Grupo 1 do Departamento de Departamento de Engenharia de Ferramentas, Aisin AW

Nakagawa fez um retrospecto do processo e das conquistas do desenvolvimento das brochas helicoidais e disse: "A Mitsubishi Materiais respondeu rapidamente às nossas solicitações e nos recebeu de braços abertos em sua fábrica. Estou certo de que o compromisso e a confiança mútua como companheiros de guerra resultaram no sucesso deste projeto".

As duas empresas enfrentaram vários desafios, como a revisão compelta de todo o processo de desenvolvimento e os inevitáveis embates entre os profissionais. Mas superaram cada obstáculo através do apoio mútuo e alcançaram um nível mais elevado. A Mitsubishi Materials continuará empenhada como a melhor parceria desta empresa líder na indústria automobilística, contribuindo para o desenvolvimento dos automóveis.

Todo mês temos novidades no Blog da Usinagem. Siga-nos nas redes sociais ou cadastre-se para receber nossa Newsletter.

Blog da Usinagem é uma iniciativa da FERRUSI, empresa pernambucana que atua como distribuidor de ferramentas de usinagem e acessórios para máquinas operatrizes e também ferramentas de metal duro MITSUBISHI MATERIALS, fresas de aço rápido, brocas, bits, bedames, pastilhas de solda, limas rotativas dentre outras.

Contatos:

Telefone e WhatsApp: +55 81 8629-6979 (clique e fale)

e-mail: ferrusi@ferrusi.net

Website: www.ferrusi.net

Facebook: Facebook.com/FerrusiUsinagem

Instagram: Instagram.com/ferrusiusinagem

Link da Mat�ria Original: ferrusi.net/blog-da-usinagem/

Autor: Blog da Usinagem

Data de Publica��o: 30/05/2022

Esta not�cia j� foi visualizada 343 vezes.

Coment�rios

Deixe um coment�rio