Aresta de corte: Ferramentas que coletam cavacos (Qing NEO)

Ferramentas com sistema de coleta de cavacos desenvolvidas há 30 anos

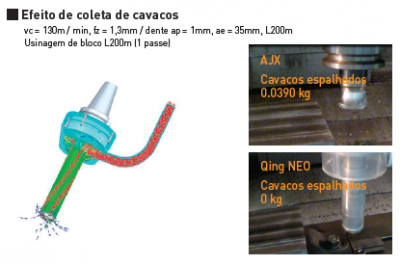

A coleta de cavacos é um tema constante na usinagem de metais. O manuseio inadequado dos cavacos pode causar diversos problemas como baixa qualidade da superfície usinada e danos à aresta de corte. De modo geral, as melhorias implementadas às ferramentas têm focado principalmente o quebra-cavaco e a refrigeração.

No entanto, há cerca de 30 anos, a Mitsubishi Materials abordou esse problema através de uma perspectiva completamente diferente: a aplicação da sucção, como um aspirador de pó durante o corte.

Em 1986, essa ideia foi incorporada às fresas Quing. Esta ferramenta especial foi projetada para coletar os cavacos durante o faceamento do bloco de motor automotivo. Os cavacos podem danificar a superfície interna do bloco de motor. Além disso, a necessidade de interromper a usinagem para removê-los acaba prejudicando a qualidade e a eficiência do processo. Para solucionar estes problemas, a Mitsubishi Materials desenvolveu uma ferramenta que coleta os cavacos enquanto usina.

Apresentamos a seguir a história destas ferramentas.

Evolução das fresas Qing

A primeira fresa Qing (tipo QSV) foi lançada em 1986. Foi adotado um sistema de coleta de cavacos onde uma placa guia levantava os cavacos, os quais eram aspirados através de um invólucro com coletor. Embora a capacidade de coletar os cavacos fosse altamente estável, exigia o uso de um coletor e mangueiras que eram relativamente caros.

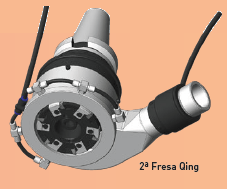

No início dos anos 990, foi desenvolvida a segunda geração da fresa Qing (tipo QWA) com sistema duplo de ar comprimido para aumentar a praticidade. Neste sistema, o ar comprimido era fornecido para dentro do invólucro, criando um turbilhão que soprava os cavacos, os quais eram aspirados por um amplificador de ar comprimido. Esta fresa teve uma boa aceitação em muitos clientes devido à eficácia na usinagem de ferro fundido e alumínio.

A terceira geração da fresa Qing foi desenvolvida no final dos anos 90, retomando o conceito de expulsão efetiva dos cavacos, sem aspiração. Isso foi possível usando a força centrífuga para lançar os cavacos diretamente para um transportador, o que dispesava o uso do coletor de pó e do ar comprimido. Este sistema possibilitou a simplificação da estrutura e consequente redução do preço da ferramenta, além de ser compatível com os trocadores automáticos de ferramentas dos centros de usinagem.

Posteriormente os concorrentes também lançaram outras ferramentas com sistema de aspiração de cavacos. No entanto, o suporte técnico e a manutenção geravam altos custos em compração às ferramentas comuns.

Além disso, a manufatura celular (células de produção) avançou como parte da estratégia de controle dos cavacos, reduzindo gradualmente a demanda por ferramentas com sistema de coleta de cavacos. Com isso, muitos concorrentes desistiram de fabricar estas ferramentas, mas a Mitsubishi Materials manteve a fabricação para atender clientes que usavma as freas Qing.

Desenvolvimento da Quing NEO, nova fresa com sistema de coleta de cavacos

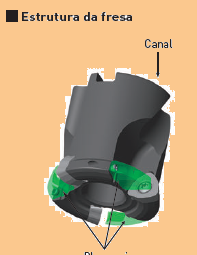

Em 2015, a padeido da Toyota Auto Body, a Mitsubishi Materials iniciou o desenvolvimento da Qing NEO, a 4a. geração da ferramenta Qing. A Quing NEO dispõe de uma estrutura com um invólucro cobrindo desde o adaptador rolamento, contraporca, até a fresa. Este sistema altamente eficaz aspira os cavacos gerados pela aresta de corte da ferramenta e lança-os da base do adaptador até um coletor externo.

Até a sua terceira geração, a aplicação do sistema Quing era limitada, pois estava disponível apenas para fresas de face. Já a Qing NEO permite aplicações diversas, como operações de cópia e fresamento profundo, além do faceamento. A velocidade do fluxo de ar em torno da aresta de corte da ferramenta atinge 10.000 - 40.000 mm/s, o suficiente para aspirar os cavcos e lançá-los pelo tubo fixado ao adaptador, transportando-os até o invólucro (base) com a ajuda da força centrífuga gerada pela rotação da ferramenta e pelo fluxo de ar.

Atualmente a Quing NEO está em desenvolvimento contínuo, com a implemntação de melhorias como compatibilidade com o sistema de troca automática de ferramentas (ATC), além do projeto para aplicação da Qing NEO às ferramentas de torneamento.

Perspectivas dos desenvolvedores

Horiike: Eu participei do desenvolvimento da segunda e da terceira geração das fresas Qing. Embora houvesse demanda dos clientes para desenvolvermos uma fresa Qing para usinagem de moldes metálicos, naquela época não existia CAD 3D, nem tecnologia para análise de fenômenos de fluidos para sucção dos cavacos. A tecnologia de fabricação também não era tão avançada para desenvolver um produto como este. No entanto, o recente progresso em diversas tecnologias possibilitou o projeto de mecanismos que eram impensáveis no passado. Esperamos que esta nova fresa Qing seja tão popular entre os clientes quanto as gerações anteriores.

Sato: A Quing NEO foi fabricada com sucesso porque conseguimos imaginar o resultado final desde a fase inicial do projeto. Adquiri conhecimentos sobre ferramentas com sistema de coleta de cavacos e outras tecnologias relacionadas. Aprendi sobre os coletores de cavacos, mangueiras, rolamentos e outros mecanismos que não estão diretmanete ligados às ferramentas que desenvolvemos usualmente. Isso ampliou meus horizontes como engenheiro. Eu gostaria de focar na redução de custos para aumentar a satisfação do cliente e expandir a linha de produtos com o sistema Qing para ampliar o seu campo de aplicação.

(à esquerda) Nobukasu Horiike, Grupo de Ferramentas Industriais, Centro de desenvolvimento de ferramentas intercambiáveis, Divisão de P&D (funcionário desde 1988) - (à diretia) Takhiro Sato, Grupo de ferramentas inovadoras avançadas, Centro de tecnologia de usinagem, Divisão de P&D (funcionário desde 1987)

Quing NEO - Desenvolvimento através do trabalho em equipe

A Toyota Auto Body, parceira no desenvolvimento da Quing NEO, foi fundada em 1945 como fabricante de carrocerias de caminhões do Grupo Toyota. Expandiu seus negócios incorporando veículos comerciais, minivans e SUVs. Através de um sistema consistente de desenvolvimento e produção nacional, seus produtos responderam efetivamente às necessidades o mercado. Além disso, a empresa está envolvida na concepção e desenvolvimento de veículos e dispositivos que apoiam o transporte de idosos e portadores de deficiência, como microveículos elétricos, considerados a próxima geração de soluções em mobilidade pessoal.

Nesse artigo, conversamos com Mitsumasa Okuda, Akihiro Idota e Satanori Matusmoto da Toyota Auto Body, que nos contaram sobre os bastidores do desenvolvimento da Qing NEO em parceria com a Mitsubishi Materials.

(Esquerda para direita) Takahiro Sato (Mitsubishi Materials), Akihiro Idota e Santonori Matsumoto (Toyota Auto Body), Yoshiyuki Sugiura (Escritório de Mikawa, Divisão de Vendas, Mitsubishi Materials), Mitsumasa Okuda (Toyota Auto Body).

Automação da usinagem de moldes metálicos

- Como surgiu o desenvolvimento conjunto da Quing NEO?

Okuda: A Divisão de Moldes Metálicos fabrica moldes de prensa para painéis de carroceria. Como os moldes de prensa para veículos comerciais, minivans e SUVs são grandes, a quantidade de cavacos gerados durante a usinagem também é muito grande.

Atualmente a usinagem precisa ser interrompida para a remoção dos cavacos, consumindo o tempo valioso da produção. Como a automação da usinagem é essencial para reduzir custos e aumentar a produtividade, a remoção de cavacos é uma questão importante. Então, lembramos de uma "ferramenta que aspira os cavacos enquanto usina", em uso há muito tempo no setor de usinagem de motor. Se conseguíssemos usar essa ferramenta, seria um grande passo rumo à automação. Esse foi o ponto de partida.

- Quando vocês começaram a trabalhar na automação da fabricação de moldes de prensa?

Okuda: Decidimos mudar o método fundamental de fabricação de moldes metáliso em 2012. Como parte importante desse projeto, discutimos a redução de desperdícios em cada processo de fabricação, onde surgiu a ideia da ferramenta que coleta cavacos.

Sato: Nossa primeira reunião foi em junho de 2015.

Idota: Quando visitamos pela primeira vez a Planta de Tsukuba da Mitsubishi Materials, levamos um rascunho para ilustrar a nossa ideia, mas estávamos inseguros se a Mitsubishi Materials aceitaria uma solicitação tão complicada. (risos) Mas tivemos o apoio da equipe que já nos atendia e quando realmente aceitaram o nosso pedido, foi uma mistura de alívio e gratidão.

Okuda: Embora a Mitsubishi Materials tivesse a experiência de desenvolvimento da fresa Quing, como a nossa proposta era uma fresa específica para usinagem de moldes, imagino que a Mitsubishi Materials tenha começado o projeto praticamente do zero Ainda assim, o entusiamos deles em trabalhar conosco era evidente desde o início, e essa receptividade foi muito marcante para nós.

Sato: Agradecemos pelas suas palavras gentis. Quando recebemos a solicitação pela primeira vez, fiquei um pouco preocupado se conseguiríamos atender as suas necessidades. (risos) Afinal, este projeto inédito exigia a aspiração dos cavacos, desafiando a gravidade. Tivemos que pensar muito, mas minha experiência no desenvolvimento de brocas contribuiu para a idealização de um novo formato. Quando surgiu essa nova ideia, senti que poderia dar certo.

Matsumoto: Eles sempre nos surpreendiam pela rapidez com que atendiam nossas solicitações, mesmo que fossem complicados. Depois de cada teste, eles logo apresentavam novos protótipos com melhorias e isso nos transmitia muita confiança.

Idota: Iniciamos o contato em junho e em meados de setembro, a Mitsubishi Materials já apresentou o protótipo, não só da ferramenta como também do invólucro.

Sato: Em setembro, realizamos o teste de usinagem em condições de corte usuais. Não ocorreram anormalidades como trepidação e a taxa de aspiração de cavacos tinha alcançado mais de 90% da nossa meta. Então tivemos a certeza de que daria certo.

(E) Mitusmasa Okuda: Gerente geral, Divisão de Engenharia de Máquinas, Departamento de Máquinas e Ferrametnas; Akihiro Idota: Gerente de projetos, Divisão de Engenharia de Máquinas, Departamento de Máquinas e Ferramentas; Satonori Matsumoto: Grupo de Moldes Metálicos, Divisão de Engenharia de Máquinas, Departamento de Máquinas e Ferramentas

Parceiro em busca de "usinagem mágica"

Okuda: Fiquei muito impressionado com o teste de usinagem. A usinagem sem os cavacos parecia mágica e foi muito surpreendente.

Sato: Ficamos muito felizes em surpreender a todos com a usinagem sem cavacos. Isso nos motivou a buscar a satisfação cada vez maior do cliente. É muito empolgante impressionar os clientes oferecendo um desempenho que supera suas expectativas.

Idota: O Sr. Sato foi muito prestativo e atendeu às nossas expectativas. Sempre que encontrávamos problemas, ele propunha soluções e já apresentava as melhorias no protótipo seguinte.

Sato: Ver a alegria de todos a cada problema solucionado foi muito gratificante. Por isso, sinceramente não foi nenhum sacrifício para mim. (risos) Na minha experiência profissional, não tive tantas oportunidades de propor e discutir soluções com o cliente de forma tão intensa como neste desenvolvimento conjunto. Então, eu ficava até ansioso para encontrar com a equipe da Toyota Auto Body.

Idota: Todo ano no mês de novembro, apresentamos na nossa empresa, as melhorias técnicas que desenvolvemos. Nós conseguimos concluir e apresentar o protótipo da Qing NEO da Mitsubishi Materials. Nessa ocasião, eu apresentei o vídeo com a performance do produto. Todos ficaram impressionados com a eficácia e eu me senti realizado. (risos)

Sato: Na usinagem por inclinação a 75 graus, o volume de cavacos não aspirados ainda é grande. Neste aspecto, temos um potencial de melhoria.

Okuda: Quando alternamos o design para eliminar a interferência entre o coletor de cavacos e o adaptador, a taxa de aspiração de cavacos já estava em torno de 96% a 97%, e mais de 90% em declives. Ficamos satisfeitos com os resultados, mas o Sr. Sato se empenhou em obter resultados ainda melhores. O uso da Qing NEO com um ATC (trocador automático de ferramentas) era uma grande dificuldade, mas estamos traçando uma meta. Os custos de ferramenta ainda é um ponto a ser revisado, mas as melhorias estão em andamento.

Idota: Durante este desenvolvimento conjunto, construímos uma relação de confiança onde podemos expor as opiniões de forma livre e honesta para alcançar um propósito comum; e isso certamente levou ao sucesso. Pretendemos manter os desenvolvimentos conjuntos e a contribuição de fabricantes de equipamentos periféricos e processadores será muito bem-vinda para os projetos futuros.

- Para finalizar, gostaria de saber qual é o aspecto mais interessante no mundo da usinagem para cada um de vocês.

Sato: À primeira vista, a usiniagem parece simples; mas na realidade, é muito complexa. Cada cliente tem diferentes desafios e metas, como controle de cavacos, prolongamento da vida útil da ferramenta ou melhoria do acabamento superficial. Além disso, existem inúmeras estratégias para alcançar estas metas. Temos que buscar a solução neste mundo de variáveis e a cada resultado concreto que alcançamos, chegamos mais próximo do ideal. Isso é muito gratificante.

Matsumoto: Para mim, é a possbilidade de comprovar através de números aquilo que planejamos e executamos. Os resultados representados por números são claros. Por exemplo, o tempo necessário para remoção de cavacos foi reduzido de uma hora para apenas alguns minutos, ou então, um processo que demorava duas horas foi reduzido para uma hora. Todos na fábrica ficaram contentes com os resultados e isso me deixa feliz.

Okuda: O "valor" que a sociedade busca tem se transferido de produtos para serviços. Embora esta tendência seja evidente, a alegria de adquirir um produto físico certamente continuará existindo ao longo do tempo. O serviço de usinagem na produção de moldes e matrizes faz parte do processo que gera o valor de um produto físico. Tenho muito orgulho de fazer parte desse processo.

Idota: No mundo da usinagem ainda há muitos nichos a serem explorados, assim como no caso da Qing NEO. Materiais difíceis de serem usinados com a tecnologia convencional serão desenvolvidos continuamente. Portanto, acredito que sempre haverá um grande potencial de desenvolvimento de tecnologias inovadoras na usinagem de metais.

Okuda: É comum a Toyota Auto Body customizar ferramentas convencionais, mas é raro desenvolver ferramentas em parceria com outras empresas partindo do zero. Espero encontrar mais parceiros como a Mitsubish Materials, dispostos e capazes de trabalhar em conjunto com usuários finais. Então, poderíamos alcançar até as metas mais ousadas, como reduzir o tempo de usinagem pela metade. Vamos continuar trabalhando em parceria buscando os ideais que compartilhamos na usinagem de moldes de prensa.

Todo mês temos novidades no Blog da Usinagem. Siga-nos nas redes sociais ou cadastre-se para receber nossa Newsletter.

Blog da Usinagem é uma iniciativa da FERRUSI, empresa pernambucana que atua como distribuidor de ferramentas de usinagem e acessórios para máquinas operatrizes e também ferramentas de metal duro MITSUBISHI MATERIALS, fresas de aço rápido, brocas, bits, bedames, pastilhas de solda, limas rotativas dentre outras.

Contatos:

Telefone e WhatsApp: +55 81 8629-6979 (clique e fale)

e-mail: ferrusi@ferrusi.net

Website: www.ferrusi.net

Facebook: Facebook.com/FerrusiUsinagem

Instagram: Instagram.com/ferrusiusinagem

Link da Mat�ria Original: noticiadorweb.com.br/index.php?action=show&secao=exibir_noticia¬icia_id=17304

Autor: Blog da Usinagem

Data de Publica��o: 30/03/2022

Esta not�cia j� foi visualizada 422 vezes.

Coment�rios

Deixe um coment�rio