Brochas Helicoidais

Ferramentas de grande porte que apoiam a indústria automotiva

As engrenagens planetárias são um componente chave nas transmissões automáticas (AT). A mudança da transmissão manual para a automática exigiu melhorias na produção dessas engrenagens essenciais. Então, a brocha helicoidal de grande diâmetro foi desenvolvida para atender essa necessidade. A brocha helicoidal permite usinar com precisão as engrenagens em uma única etapa, desde o desbaste ao acabamento. Conversamos com funcionários do Departamento de Fabricação de Ferramentas para Corte de Engrenagem sobre a história do desenvolvimento das nossas brochas, produtos inovadores à frente do seu tempo.

RESUMO

O que é brochamento?

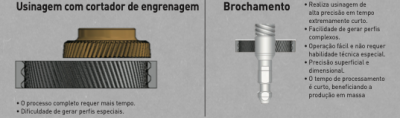

Brochamento é um método de corte para geração de perfis especiais como ranhuras e rasgos de chaveta. É realizado com uso de brochas, que são ferramentas cilíndricas e alongadas com inúmeros "dentes" ao longo do seu comprimento. A brocha usina enquanto é tracionada através de um furo na peça. Seus múltiplos dentes removem material gradualmente, sendo que os últimos dentes têm o formato final que se deseja gerar na peça acabada. Assim, a brocha realiza todo o processo de geração de engrenagens em uma única etapa, desde o desbaste até o acabamento. As transmissões automáticas exigem engrenagens de alta precisão. Para usiná-las usando cortadores de engrenagem, é preciso estabelecer as condições de corte ideais para cada processo desde o desbaste, semiacabamento até o acabamento. Por outro lado, o brochamento permite realizar todas as três etapas em um único processo, aumentando significativamente a produtividade.

Características do brochamento

Geração de engrenagens internas de alta precisão na peça

Com múltiplos dentes dispostos sequencialmente para as operações de desbaste até o acabamento, as brochas apresentam as seguintes características:

• Usando uma brochadeira (máquina), basta tracionar a brocha através do furo da peça, o que reduz o tempo de corte.

• A agudez e a precisão da aresta de corte da brocha são reproduzidas diretamente na peça. Portanto, quanto maior a precisão da brocha, melhor será a qualidade da superfície usinada e a precisão dimensional da peça acabada.

• Permite a geração axial de engrenagens com perfis complexos, como por exemplo, ranhuras com ângulo de hélice.

•A profundidade de corte por aresta e o volume total de remoção de material podem ser analisados e definidos previamente durante o desenvolvimento do projeto. Portanto, não requer habilidades especiais dos operadores para tracionar a brocha através do furo da peça.

• Como a pressão de corte é aplicada no sentido de fixação da peça, não requer dispositivo de fixação especial.

Parte 1 - 1962

A Planta de Akashi inicia suas operações

Após 1955, o rápido crescimento da indústria manufatureira no Japão estimulou a demanda por ferramentas de corte. Para atender essa demanda, a Mitsubishi Materials inaugurou a Planta de Akashi em 1962. A Planta de Akashi tinha diversos equipamentos de ponta para processos específicos, como polimento, tratamento térmico e inspeção, usados na fabricação de diversas ferramentas de corte como brocas, fresas de topo, alargadores e brochas. Especificamente no caso das brochas, esperava-se que as brochas oferecessem vantagens significativas para os clientes, já que tinham a capacidade de gerar engrenagens com precisão e eficiência. Portanto, a Mitsubishi Materials foi uma das pioneiras no desenvolvimento de brochas.

Parte 2 - 1990

A rápida implementação de transmissões automáticas aumentou a demanda por brochas

A implementação da transmissão automática acelerou nos anos 90, exigindo o aumento da eficiência na produção de engrenagens planetárias, cujos diâmetros são relativamente grandes. Antes do desenvolvimento das brochas, as engrenagens eram usinadas com cortadores de engrenagens. Este processo era composto por três etapas: desbaste, semiacabamento e acabamento, e o tempo de corte durava aproximadamente 2 a 3 minutos por engrenagem. Por outro lado, o brochamento requer apenas 30 segundos ou menos para usinar cada engrenagem, o que significa um aumento de 4 a 6 vezes na produtividade. Além de oferecer precisão muito superior ao cortador de engrenagem, o brochamento realiza as operações de desbaste e acabamento em uma única etapa à medida que a brocha é tracionada através do furo da peça.

Para tirar o máximo proveito de todos esses benefícios, a Mitsubishi Materials iniciou o desenvolvimento de uma brocha helicoidal de grande diâmetro, um modelo avançado da brocha "spline" (estria) convencional.

O primeiro protótipo era do tipo modular, composto pelo corpo principal (dentes de desbaste) com arestas de corte periféricas, e pelo "shell" (dentes de acabamento) com arestas de corte espessas. Porém, naquela época não havia um dispositivo de medição de alta precisão que fosse grande o suficiente para inspecionar uma brocha tão grande. Por isso, o protótipo precisava ser dividido entre o corpo principal e o "shell".

As brochas reproduzem na peça o mesmo perfil dos seus dentes. Portanto, a alta precisão da brocha é determinante para gerar engrenagens de alta precisão. Porém, a precisão da brocha tipo modular não é tão elevada. Vários protótipos foram fornecidos aos fabricantes de transmissão automática; no entanto, a maioria deles foi devolvida por não atender os requisitos de precisão. Os dentes de acabamento ("shell") determinam a precisão da brocha modular, exigindo o controle em escala micrométrica. Em torno de 1995, através do processo de melhoria contínua, a Mitsubishi conseguiu alcançar uma precisão estável do produto final, o qual foi lançado oficialmente no mercado.

Parte 3 - 2000

O desenvolvimento de um dispositivo de medição inovador contribuiu para o lançamento da primeira brocha inteiriça do mundo

Nos anos 90, a Mitsubishi Materials iniciou a produção em massa das brochas modulares e simultaneamente iniciou um novo projeto: o desenvolvimento de uma brocha tipo "inteiriça". Mas havia um grande obstáculo para concretizar este projeto. Naquela época, não existia um dispositivo de medição grande o suficiente e nem mesmo um método de medição para inspecionar a precisão dos dentes de uma brocha inteiriça tão grande, o que dificultava a afiação precisa dos dentes.

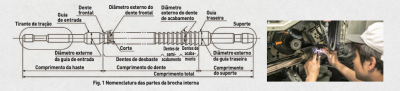

A brocha helicoidal de grande diâmetro usado na usinagem de engrenagens planetárias para transmissão automática (AT) têm diâmetro externo de ø100 - 180mm e comprimento total de 1.500 - 2.000mm. Diante disso, foi adotado um tipo de brocha modular que permitia destacar apenas o "shell" (dentes de acabamento), que requer maior precisão. Devido às suas dimensões menores, era possível inspecionar com precisão esta parte da brocha, usando um dispositivo de medição de engrenagens. No entanto, a medição de precisão de uma brocha inteiriça grande exigia o desenvolvimento de um novo dispositivo de medição. Então, um engenheiro da Mitsubishi Materials conseguiu criar um dispositivo de medição inovador para inspecionar o perfil do dente dentro da máquina. Este era o primeiro dispositivo de medição deste tipo no mundo, o que concedeu à Mitsubishi Materials o "Prêmio de Incentivo" da Associação de Engenheiros Mecânicos do Japão. Posteriormente este engenheiro concluiu o doutorado na Escola de Graduação em Engenharia da Universidade de Osaka. Seus estudos concluíram que: "Durante a operação de retífica de alta precisão de engrenagens retas e helicoidais na máquina, ocorrem erros de medição devido aos desvios de retífica do perfil do rebolo e do dente. Esse erro é medido e os dados de medição são analisados em tempo real. Então, um programa de correção de erros é gerado automaticamente e devolvido imediatamente à máquina de retífica. Estes sistemas combinados permitem manter a precisão na retífica de engrenagens.” Dessa forma, usando este dispositivo inovador que permite medir o perfil do dente dentro da própria máquina e uma retificadora CNC com excelente precisão de posicionamento, qualquer formato de aresta de corte (perfil do dente) pode ser retificado com precisão, inclusive os dentes de uma brocha inteiriça. Assim, conseguimos desenvolver a primeira brocha helicoidal inteiriça de grande diâmetro do mundo.

A brocha helicoidal inteiriça gera engrenagens de alta precisão e permite reduzir significativamente os custos de produção, pois o corpo e os dentes são fabricados em uma única etapa. Também otimiza o esforço de corte de cada dente, o que reduz o desgaste da brocha e aumenta sua vida útil. Além disso, elimina os custos operacionais decorrentes da montagem, desmontagem e ajustes exigidos pela brocha tipo modular. Estas vantagens agradaram nossos clientes, em especial os fabricantes estrangeiros de transmissão automática, principalmente pelo fato de reduzir a carga de trabalho dos operadores durante a operação de reafiação.

Parte 4. 2010

Estabelecendo novas metas

Enquanto o desenvolvimento da brocha inteiriça avançava, a Mitsubishi Materials também se dedicava às melhorias da brocha modular.

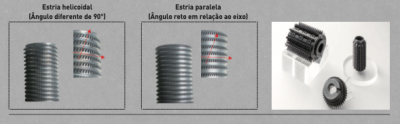

As estrias podem ter o formato de anel (ângulo reto em relação ao eixo) ou formato de hélice (ângulo diferente de 90°). A estria tipo anel causa uma mudança significativa no esforço de corte em comparação ao tipo helicoidal, reduzindo a vida útil da ferramenta. Já o tipo helicoidal reduz o esforço de corte, o que melhora a precisão de forma da engrenagem e aumenta a vida útil da ferramenta, mas requer um equipamento especial para reafiação.

Existem três tipos de combinação dos dentes. A primeira é a combinação entre o corpo principal e o "shell" (dentes de acabamento), sendo ambos ortogonais (ângulo de 90o) em relação ao eixo. A segunda é uma combinação do corpo principal ortogonal ao eixo, enquanto o "shell" é do tipo "off-normal" (ângulo diferente de 90o). A terceira é uma combinação do corpo principal e o "shell", sendo ambos do tipo "off-normal".

O número de estrias é variável. Por exemplo, o corpo principal possui de 4 a 6 estrias, enquanto o "shell" apresenta o dobro com 8 a 10 estrias, sendo que quanto mais dentes, maior será a agudez. Assim como a brocha modular, a brocha inteiriça também apresenta as três combinações entre o corpo principal e o "shell". No entanto, a brocha inteiriça com quantidades diferentes de estrias entre o corpo principal e o "shell" ainda está em desenvolvimento.

A fabricação de brochas de alta precisão exige um controle rigoroso da temperatura durante a retífica. Como este é um processo que demanda tempo, as variações de temperatura precisam ser rigorosamente controladas para prevenir a expansão e contração da máquina, pois isso prejudica a precisão do passo do produto acabado.

Para produzir brochas de qualidade e precisão superiores, a Mitsubishi Materials continuará buscando novos métodos de fabricação que minimizem as variações de temperatura.

Relembrando a história das brochas helicoidais

Nishikawa: O Departamento de Fabricação de Ferramentas para Corte de Engrenagem, onde fabricamos as brochas, tem o contato direto com os clientes. Para nós, é muito importante receber o feedback dos clientes após o uso da ferramenta e entender suas dificuldades. Quando recebemos críticas, vamos muito além de apenas corrigir o problema. Nós sempre tentamos entender os problemas que o cliente enfrenta para propor as soluções mais adequadas. Esta conduta é a base da nossa evolução.

Kohno: O que a fabricação de ferramentas de precisão tem de mais fascinante é que nem sempre segue a teoria, especialmente na fabricação de brochas. Nós desenvolvemos brochas helicoidais de grande diâmetro, algumas medindo mais de 2 metros de comprimento. Pequenas variações nos dentes da brocha têm grande influência na precisão do produto final. Por exemplo, uma leve afiação manual da aresta de corte pode melhorar significativamente a precisão da brocha. Isso não pode ser explicado pela teoria e nem pode ser feito por qualquer pessoa. É curioso como algo tão abstrato como esta habilidade manual pode tornar as ferramentas de precisão ainda mais precisas.

Todo mês temos novidades no Blog da Usinagem. Siga-nos nas redes sociais ou cadastre-se para receber nossa Newsletter.

Blog da Usinagem é uma iniciativa da FERRUSI, empresa pernambucana que atua como distribuidor de ferramentas de usinagem e acessórios para máquinas operatrizes e também ferramentas de metal duro MITSUBISHI MATERIALS, fresas de aço rápido, brocas, bits, bedames, pastilhas de solda, limas rotativas dentre outras.

Contatos:

Telefone e WhatsApp: +55 81 8629-6979 (clique e fale)

e-mail: ferrusi@ferrusi.net

Website: www.ferrusi.net

Facebook: Facebook.com/FerrusiUsinagem

Instagram: Instagram.com/ferrusiusinagem

Link da Mat�ria Original: noticiadorweb.com.br/index.php?action=show&secao=exibir_noticia¬icia_id=17299

Autor: Blog da Usinagem

Data de Publica��o: 03/11/2021

Esta not�cia j� foi visualizada 439 vezes.

Coment�rios

Deixe um coment�rio